فرایند تزریق پلاستیک یک تکنولوژی ساخت جهت تولید انبوه قطعات پلاستیکی یکسان با خطای پایین میباشد. لازم است با قطعات ماشین تزریق پلاستیک و نحوه عملکرد آن آشنا باشید، در ادامه راجع به مطالب ذکر شده بهطور کامل صحبت کردهایم.

تزریق پلاستیک یعنی چه؟

تزریق پلاستیک یک تکنولوژی ساخت جهت تولید عمده قطعات پلاستیکی یکسان با خطای پایین میباشد. در تزریق پلاستیک نخست گرانولهای پلیمر ذوب شده و پس از آن تحت فشار به درون یک قالب تزریق میگردند. پلاستیک مایع درون قالب خنک شده و به جامد تبدیل میشود. مواد اولیه تزریق پلاستیک پلیمرهای ترموپلاستیکی میباشند که قابلیت رنگ آمیزی و پر شدن با افزودنیهای دیگر را دارند.

تقریباً همه قطعات پلاستیکی که روزانه از آنها استفاده میکنیم از قطعات خودرو و محفظه دستگاههای الکترونیکی گرفته تا لوازم آشپزخانه با به کارگیری تکنولوژی تزریق پلاستیک تولید شدهاند.

علت محبوبیت و استفاده فراوان از تزریق پلاستیک، هزینه بسیار کم ساخت هر قطعه در تیراژهای بالا میباشد. تزریق پلاستیک تکرار پذیری بالا را به همراه آزادی بالای طراحی در بر میگیرد. محدودیتهای اصلی تزریق پلاستیک از نوع اقتصادی هستند چون با اینکه تولید با استفاده از تزریق پلاستیک در تیراژ بالا بسیار مقرون به صرفه میباشد، درحالی که در مقابل سرمایه اولیه به نسبت بالایی برای شروع پروسه لازم است. از دیگر محدودیتهای تزریق پلاستیک زمان نسبتاً بالای رسیدن از طرح به تولید قطعه است که این زمان حداقل ۴ هفته میباشد.

فرآیند تزریق پلاستیک:

همانطور که گفتیم چرخه تولید در فرایند تزریق پلاستیک بسیار کوتاه و معمولاً در حدود ۲ ثانیه تا ۲ دقیقه به انجام میگیرد. این فرایند موارد ذیل را در بر میگیرد:

بستن:

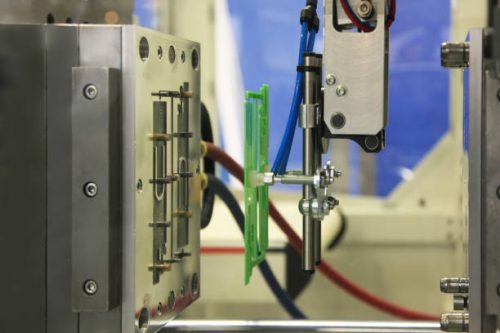

قبل از تزریق مواد به درون قالب، ابتدا دو نیمهٔ قالب باید به وسیله واحد گیره به یکدیگر قفل شوند. هر دو نیمهٔ قالب به دستگاه وصل شدهاند اما فقط یکی از آنها میتواند از قابل حرکت کردن باشد. واحد گیره با تکیه به نیروی هیدرولیکی، دو نیمهٔ قالب را به یکدیگر فشرده و با وارد کردن فشار کافی آنها را در حین پروسه تزریق ثابت و بیحرکت نگاه میدارد.

زمان مورد نیاز برای بستن و فشردن دو نیمهٔ قالب بسته به دستگاه مورداستفاده متغیر است در واقع دستگاههای بزرگ که از نیروی گیرهٔ بالاتری برخوردارند زمان بیشتری برای بستن و فشردن نیاز خواهند داشت. این زمان را میتوان با توجه به زمان چرخهٔ بیبارِ دستگاه ارزیابی کرد.

بیشتر بخوانید : معرفی کامل دستگاه تزریق پلاستیک و فرآیند کار دستگاه

تزریق:

مواد پلاستیکی خام غالباً به شکل تکههای پلاستیک به دستگاه وارد و به وسیله واحد تزریق به سمت قالب رانده میشود. در طول انجام این فرایند، مواد به وسیله اِعمال حرارت و فشار ذوب و سریعاً به داخل قالب تزریق وارد میشود. تجمع فشار پشت مواد، تراکم هرچهبیشتر آن در فضای داخلی قالب را در پی خواهد داشت.

مقدار مواد لازم برای پر کردن کامل فضای قالب اصطلاحاً شات نامیده میشود. به علت جریان پیچیده و متغیر مواد در قالب، عموماً محاسبه و تخمین زمان تزریق سخت است. با این حال، این زمان میتواند با لحاظ کردن حجم شات موردنیاز، فشار و قدرت تزریق، مورد ارزیابی قرار داده شود.

خنککاری:

مواد مذابی که داخل قالب قرار دارند به محض تماس با سطح داخلی آن، حرارت خود را کمکم از دست خواهد داد. همزمان با این خنکشدن، مواد شکل و حالت قطعه موردنظر را به خود خواهد گرفت. اگرچه، در این مدت ممکن است پدیدهٔ کوچکشدن قطعه هم اتفاق بیفتد.

تجمع و جریان بیشتر مواد به قالب در مرحله تزریق، میتواند مقدار کوچکشدنِ قابل مشاهده را کاهش دهد. قالب تا پایان مدتزمان خنککاری به صورت قفل و بیحرکت باقی میماند. همچنین، زمان خنککاری با در نظر گرفتن خواص ترمودینامیک پلاستیک و نیز حداکثر ضخامت قطعه قابل محاسبه خواهد بود.

خروج قطعه:

پس از گذشتن زمان کافی، قطعه سردشده میتواند توسط سیستم پرانِ تعبیه شده در نیمهٔ پشتی قالب، از درون آن خارج گردد. هنگامی که قالب بازمیشود، مکانیزمی خاص با اِعمال فشار جهت بیرون راندن قطعه وارد عمل میشود. نیاز به این اِعمال فشار به این جهت است که قطعه موقع سرد شدن کوچکتر و به هستهٔ اصلی قالب جذب میشود.

برای راحت بیرون راندن قطعه، بعضی اوقات قبل از عملیات تزریق، از اسپری کردن عنصری کمکی به فضای داخلی کویتهٔ قالب استفاده میگردد. زمان موردنیاز برای باز شدن قالب و نیز بیرون راندن کامل قطعه میتواند از زمان چرخهٔ بیبارِ دستگاه تخمین زده شود. پس از بیرون راندن قطعه، قالب مجدداً قفل و برای تزریق شات بعدی آماده میشود.

قالبگیری بادی:

یک پروسه در تولید قطعات پلاستیکی توخالی مثل بطریهای پلاستیکی است. و به سه صورت انجام میپذیرد:

- قالبگیری بادی اکستروژن

- قالبگیری بادی تزریقی

- قالبگیری بادی تزریق کششی

فرایند قالبگیری بادی با گرم کردن پلاستیک و ایجاد لقمه ابتدایی آغاز میشود، لقمه اولیه به صورت استوانه یک سر آزاد دارای روزنه میباشد که هوا میتواند از آن عبور کند، پس از آن لقمه درون قالب قرار میگیرد و باد در آن دمیده میگردد، فشار باد پلاستیک را هل داده و به دیواره قالب میچسباند، بعد از خنک شدن پلاستیک و سرد شدن آن قالب باز شده و قطعه خارج میشود. در دو روش دیگر لقمه از تزریق در قالب مخصوص ایجاد میشود .

در مرحله دمیده شدن روش آخر یعنی قالبگیری بادی تزریقی کششی یک میله لقمه گرم شده را میکشد و در همین حال هوا در آن دمیده میشود.

انواع قالبگیری بادی:

- قالبگیری بادی اکستروژن

- قالبگیری بادی تزریقی

- قالبگیری بادی کشش تزریقی

- قالبگیری بادی اکستروژن

در این روش پلاستیک ذوب شده و سپس به شکل لقمه اکسترود میشود پس از آن این لقمه به داخل قالب رفته و باد داخل آن با فشار دمیده میشود، پس از سرد شدن قالب باز شده و قطعه خارج میشود.

این پروسه به دو صورت انجام میشود یکی پیوسته و یکی متناوب، در فرایند پیوسته گرانولهای پلاستیک بهطور پیوسته اکسترود شده و لقمههای اولیه تولید میشود، سپس وارد قالب شده و در آنها هوا با فشار دمیده میشود.

در فرایند متناوب اول روزنه بالای لقمه ایجاد شده پس از آن با تزریق لقمه ایجاد میگردد و سپس در آن دمیده میشود. در قالبگیری پیوسته وزن لقمه باعث تغییر ضخامت آن میشود و یجاد ضخامت یکنواخت را مشکل میسازد، برای حل این مشکل با سیستمهای هیدرولیکی به سرعت لقمه را از قالب خارج میکنند تا اثر وزن بر روی ضخامت دیوارهها حداقل شود.

برای نمونه بطریهای شیر، بطریهای شامپو و آب پاشها با این روش تولید میشوند.

مزیت این روش هزینه پایین ابزار آن، سرعت تولید بالا و قابلیت ایجاد قطعات پیچیدهاست.

معایب این روش محدود بودن به قطعات تو داخلی و استحکام پایین قطعات تولیدی میباشد.

بیشتر بخوانید : آشنایی با ساز و کار و کاربردهای قالب گیری تزریقی

قالبگیری بادی تزریقی:

این روش برای تولید گسترده قطعات تو داخلی شیشهای و پلاستیکی به کار میرود. در این روش لقمه ابتدایی با تزریق درست شده و سپس باد داخل آن دمیده میشود، این شیوه کمتر از سایر روشهای قالبگیری بادی استفاده میشود و بیشتر برای تولید ظروف یکبار مصرف داروها به کار میرود. بهطور خلاصه این فرایند به ۳ بخش: تزریق، دمیدن، بیرون انداختن.

در این فرایند اول گرانولهای پلیمر در اکسترودر ذوب شده پس از آن با یک نازل داخل یک قالب تزریق میشود و لقمه ایجاد میشود سپس این لقمه از قالب خارج شده و داخل قالبی دیگر قرار میگیرد تا باد در آن دمیده شود، پس از سرد شدن قالب باز شده و قطعه خارج میشود.

قطعه نهایی با توجه به اندازه خود میتواند از ۳ تا ۱۶ حفره داشته باشد. برای خارج کردن قطعه از قالب معمولاً از ۳ پین پران استفاده میشود.

مزایا: دقت بالا

معایب: بیشتر در تولید بطریهای کوچک استفاده میشود زیرا کنترل فرایند دمیدن در ابعاد بزرگ سخت است، به علت کشیده شدن پلاستیک، قطعات تولید شده استحکام بالایی ندارد.

گردآوری توسط مجله آرادل

تنظیم و نگارش : مدیر

آشنایی با تکنولوژی تزریق پلاستیک و نحوه عملکرد قطعات ماشین

منبع